کوپلینگ ها و اتصالات شیلنگ های هیدرولیک و پنوماتیک چه کاربردهایی دارند؟

آیا تاکنون با نشتی های آزاردهنده در سیستمهای هیدرولیک یا کاهش کارایی در تجهیزات پنوماتیک خود روبهرو شدهاید؟ این مشکلات میتوانند به سادگی ناشی از انتخاب نادرست اتصالات باشند! اتصالات و کوپلینگهای شیلنگ هیدرولیک و پنوماتیک قلب تپنده بسیاری از صنایع هستند که بدون آنها، انتقال ایمن و دقیق سیالات یا گازها عملا غیر ممکن خواهد بود.

با رشد سریع فناوری های صنعتی، انتخاب اتصالات مناسب به امری ضروری و حساس تبدیل شده است. یک انتخاب هوشمندانه میتواند عملکرد تجهیزات شما را بهینه کند، از هزینههای اضافی جلوگیری نماید و ایمنی سیستم را بهبود بخشد. در مقابل، یک تصمیم اشتباه ممکن است منجر به نشتیهای پرهزینه، خرابی تجهیزات یا حتی توقف تولید شود!

در این مقاله، به بررسی انواع اتصالات و کوپلینگهای شیلنگهای صنعتی هیدرولیک و پنوماتیک، ویژگیها، کاربردها، عوامل مؤثر بر انتخاب و نگهداری و چالشهای مرتبط با آنها میپردازیم. هدف ما ارائه اطلاعات دقیق و کاربردی برای انتخاب مناسبترین اتصالات برای نیازهای شماست.

اگر به دنبال عملکرد بدون نقص سیستمهای هیدرولیکی و سیستمهای پنوماتیکی خود هستید و به اطلاعاتی تخصصی و درعین حال کاربردی نیاز دارید که به شما در تصمیمگیری درست کمک کند، فرصت مطالعه این مقاله را از دست ندهید!

نقش و اهمیت اتصالات در صنعت

همانطور که گفته شد، در سیستمهای هیدرولیک و پنوماتیک، اتصالات و کوپلینگ (فیتینگ ها) نقش کلیدی در ایجاد اتصال مطمئن بین اجزای سیستمهای هیدرولیک و پنوماتیک دارند. این قطعات کوچک، وظیفه انتقال ایمن سیالات و گازها تحت فشار را بر عهده داشته و در تضمین عملکرد روان و بدون نقص سیستم ها نقش حیاتی دارند.

فیتینگ یا کانکشن (اتصالات و کوپلینگ ها) به عنوان پیوندهای اساسی بین شیلنگ ها و سیستم های صنعتی عمل میکنند. این اجزا که شاید در نگاه اول ساده به نظر برسند، از سه منظر بسیار حیاتی هستند:

1- افزایش ایمنی: نشت سیالات یا گازها در سیستمهای هیدرولیکی و پنوماتیکی میتواند به خسارات جدی مالی و حتی جانی منجر شود. اتصالات باکیفیت میتوانند به کاهش این خطرات کمک کنند.

2- بهبود عملکرد سیستم: اتصالات نامناسب میتوانند باعث کاهش فشار، افت سرعت و عملکرد ناقص شوند در مقابل، اتصالات درست، جریان سیالات را بهینه میکنند.

3- صرفه جویی در هزینه ها: با کاهش خرابیها و افزایش طول عمر سیستم، استفاده از اتصالات مناسب، هزینههای نگهداری و تعمیرات را به شدت کاهش میدهد.

همچنین در سیستمهای هیدرولیک و پنوماتیک، فشار بالای سیالات یا گازها میتواند چالشهای زیادی ایجاد کند. همانطور که قبلتر نیز اشاره شد اگر اتصالات به درستی انتخاب یا نصب نشوند، مشکلاتی مانند نشتی، افت فشار و حتی خرابی کامل سیستم ممکن است رخ دهد؛ از این جهت اهمیت کوپلینگ ها و اتصالات در سه محور اصلی قابل بررسی است:

1- جلوگیری از نشتی: اتصالات باکیفیت از نشت سیالات جلوگیری کرده و باعث افزایش ایمنی و کارایی سیستم میشوند.

2- تحمل فشار بالا: در سیستمهای هیدرولیکی، فشارها میتوانند به صدها بار برسند. اتصالات باید توانایی تحمل این فشارها را داشته باشند.

3- سازگاری با محیط کاری: اتصالات باید متناسب با شرایط محیطی مانند دما، رطوبت و وجود مواد خورنده انتخاب شوند.

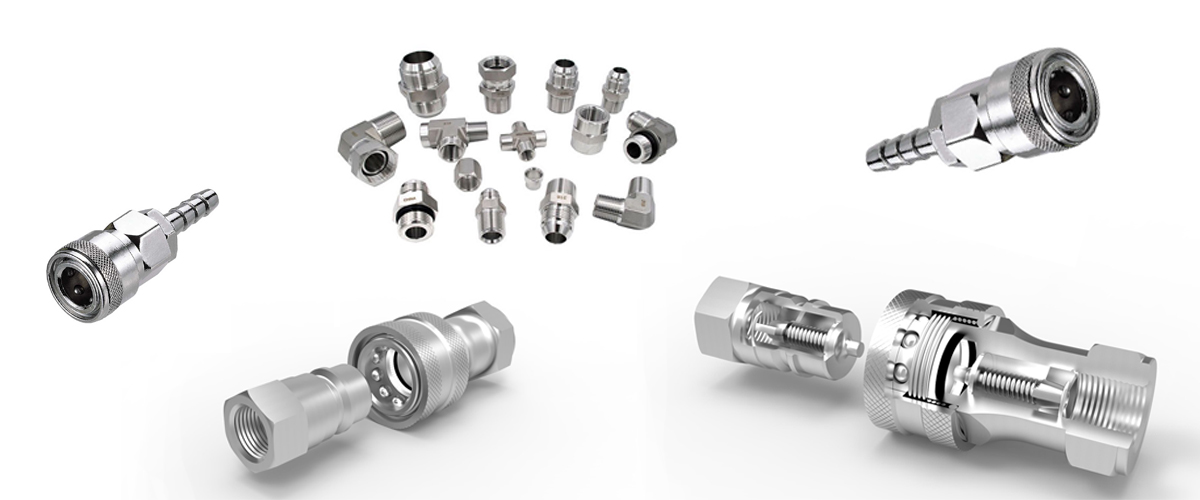

انواع اتصالات و کوپلینگ های شیلنگ (انواع فیتینگ)

اتصالات و کوپلینگ ها در بازار از نظر طراحی، عملکرد و کاربرد به انواع مختلفی تقسیم میشوند. انتخاب صحیح، کاملا به نوع سیستم و نیازهای شما بستگی دارد. در ادامه به معرفی متداولترین انواع اتصالات و نیز مزایا و معایب هر کدام میپردازیم:

1- اتصالات دائمی

اتصالات دائمی، همانطور که از نامشان پیداست، پس از نصب قابل جدا شدن نیستند. این نوع اتصالات اغلب در سیستمهایی استفاده میشوند که تغییرات یا تعمیرات کمتری نیاز دارند.

موارد استفاده: صنایع سنگین، خطوط انتقال سیالات با فشار بالا

مزایا:

استحکام مکانیکی بالا

مقاومت عالی در برابر فشارهای بالا

معایب:

عدم امکان تعویض سریع

هزینه نصب اولیه بالاتر به دلیل نیاز به ابزار خاص

2- اتصالات سریع (Quick-Disconnect Couplings)

این نوع اتصالات به راحتی و بدون نیاز به ابزار خاص، قابل جدا شدن هستند و برای سیستمهایی که نیاز به تعویض یا تعمیر مکرر دارند، ایدهآل هستند.

موارد استفاده: تجهیزات قابل حمل، صنایع خودروسازی، ابزارهای پنوماتیکی

مزایا:

نصب و جداسازی آسان

کاهش زمان توقف سیستم

معایب:

محدودیت در فشار قابل تحمل

گرانتر بودن نسبت به اتصالات معمولی

3- اتصالات پیچی (Threaded Fittings)

این اتصالات با رزوه های پیچ مانند، اتصالی محکم بین شیلنگ و سیستم ایجاد میکنند و معمولا در سیستم های هیدرولیکی استفاده میشوند.

موارد استفاده: ماشینآلات صنعتی، خطوط هیدرولیکی

مزایا:

مقاومت در برابر فشار و لرزش

جلوگیری از نشتی

معایب:

زمانبر بودن نصب

نیاز به ابزار خاص برای اتصال و جداسازی

4- اتصالات فلنجی (Flanged Fittings)

این اتصالات برای محیطهای صنعتی سنگین و شرایط سخت طراحی شدهاند و با پیچ و مهره به سیستم متصل میشوند.

موارد استفاده: خطوط انتقال نفت و گاز، صنایع پتروشیمی.

مزایا:

مقاومت عالی در برابر فشار و دما

مناسب برای سیالات خورنده

معایب:

وزن و حجم زیاد

هزینه بالای تولید و نصب

5- اتصالات فشاری (Push-to-Connect Fittings)

این اتصالات بدون نیاز به ابزار خاص و فقط با فشار دادن شیلنگ در محل مناسب نصب میشوند.

موارد استفاده: سیستم های پنوماتیکی سبک، آزمایشگاهها و...

مزایا:

سهولت نصب

قابلیت استفاده مجدد

معایب:

محدودیت در فشار و دما

مناسب نبودن برای سیالات با سرعت جریان بالا

فاکتورهای مؤثر در انتخاب اتصالات

دقت داشته باشید انتخاب صحیح اتصالات میتواند سیستم شما را به یک ماشین بینقص تبدیل کند از این جهت است که انتخاب اتصالات مناسب برای هر کاربرد، نیازمند بررسی عوامل متعددی میباشد. در این بخش مهمترین فاکتورهایی که باید در انتخاب اتصال در نظر گرفته شوند را توضیح میدهیم.

1- سایز دهانه شیلنگ

اتصالات باید از نظر سایز کاملا با شیلنگ مطابقت داشته باشند. کوچکترین عدم تطابق میتواند منجر به نشتی یا خرابی اتصال شود.

2- فشار کاری / فشار عملیاتی

نوع اتصال باید متناسب با فشار عملیاتی سیستم انتخاب شود. بهعنوان مثال، اتصالات دائمی و فلنجی برای فشارهای بسیار بالا مناسبتر هستند.

3- نوع سیال یا گاز

سیالات خورنده یا گازهای خاص نیازمند استفاده از موادی هستند که در برابر آنها مقاومت داشته باشند. برای مثال:

فولاد ضدزنگ برای سیالات خورنده.

برنج برای گازهای بیاثر.

4- محیط کاری / شرایط محیطی

دما، رطوبت و وجود مواد شیمیایی در محیط باید در انتخاب شما لحاظ شود. محیطهای مرطوب، خورنده یا دارای لرزش زیاد، نیازمند اتصالات با ویژگیهای خاص هستند (برای مثال در محیط هایی با دمای بالا باید از اتصالات با پوششهای مقاوم به حرارت استفاده شود).

مواد مورد استفاده در ساخت اتصالات (جنس اتصالات)

انتخاب ماده ساخت اتصالات، تاثیر مستقیم بر عملکرد و طول عمر آنها دارد و بسته به نوع کاربرد و شرایط محیطی متفاوت است. در اینجا به مواد رایج و ویژگیهای آنها اشاره میکنیم:

فولاد ضد زنگ (Stainless Steel)

مقاومت بالا در برابر خوردگی زنگ زدگی (مناسب برای محیط های خورنده)

هزینه بالاتر

برنج (Brass)

مادهای سبک با مقاومت مناسب برای گازها و مایعات

محبوب در سیستم های پنوماتیک با دوام متوسط در فشارهای بالا

پلاستیک

سبک و ارزان، مناسب برای سیستمهای کمفشار و دمای پایین

نکات مهم در نگهداری و تعمیر اتصالات

برای افزایش عمر مفید اتصالات و جلوگیری از خرابی سیستم، نکات زیر را رعایت کنید:

بررسی دوره ای: اتصالات را بهصورت منظم از نظر نشتی و خرابی بررسی کنید.

تمیز کاری: آلودگی و ذرات خارجی میتوانند عملکرد اتصال را مختل کنند.

تعویض به موقع: اتصالاتی که فرسوده یا آسیبدیدهاند، باید سریعا تعویض شوند.

استفاده از تجهیزات مناسب: در هنگام نصب یا تعمیر از ابزارهای استاندارد استفاده کنید.

کاربردهای اتصالات و کوپلینگها در صنایع مختلف

کاربردهای اتصالات در صنایع مختلف بسیار گسترده است. برخی از این کاربردها عبارتند از:

صنایع نفت و گاز: انتقال ایمن سیالات با فشار قوی / فشار بالا.

صنایع خودروسازی: استفاده در سیستمهای ترمز هیدرولیک، سیستمهای تهویه و... .

صنایع غذایی و دارویی: انتقال مواد بهداشتی و گازها.

تجهیزات پزشکی: انتقال گازهای خاص مانند اکسیژن.

جمعبندی: انتخاب هوشمند، عملکرد برتر

کوپلینگ ها و اتصالات شیلنگ های هیدرولیک و پنوماتیک از اجزای کلیدی و بخش جداییناپذیر در سیستم های صنعتی هستند. انتخاب صحیح این قطعات بر اساس سایز، تحمل فشار، محیط کاری و نوع کاربرد و سیال نه تنها عملکرد سیستم را بهبود میبخشد، بلکه عمر مفید تجهیزات را نیز افزایش میدهد.

با در نظر گرفتن تنوع بالای این اتصالات، آگاهی از ویژگیها و کاربردهای آنها میتواند به شما در انتخاب بهترین گزینه کمک کند. با رعایت نکات فنی و استفاده از محصولات باکیفیت، میتوانید سیستم خود را بهینه و ایمن کنید.

فراموش نکنید، جزئیات کوچک تغییرات بزرگ میآفرینند!

اگر برای انتخاب صحیح اتصالات یا کوپلینگ های صنعتی به مشاوره نیاز دارید، میتوانید با کارشناسان متخصص و مجرب ما در مجموعه «ایمن نیرو» تماس بگیرید.

کیفیت

کیفیت